信息摘要:

在金属加工行业,直线度误差超过0.5mm的棒材,可能导致后续加工报废率飙升20%。某钢厂技术总监曾坦言:过去每天要派3名质检员轮班检测,人工误差率却高达15%,矫直机频繁启停导致...

在金属加工行业,直线度误差超过0.5mm的棒材,可能导致后续加工报废率飙升20%。某钢厂技术总监曾坦言:"过去每天要派3名质检员轮班检测,人工误差率却高达15%,矫直机频繁启停导致能耗浪费惊人。"直到引入在线

直线度测量仪,这家企业才真正实现“检测-矫直-分拣”全流程自动化。

一、传统检测的三大致命伤

传统人工检测方式正成为现代工业的隐形成本杀手:

效率黑洞:人工拉线法每小时最多检测60根棒材,而在线测量仪可实现每秒2000次数据采集,检测效率提升300倍。

误差陷阱:某汽车零部件厂商曾因人工检测误差,导致一批价值500万的传动轴因直线度超差全部返工。

数据孤岛:手工记录的数据无法形成质量追溯链,某精密仪器厂因缺乏历史数据支撑,优化工艺耗时长达3个月。

二、智能测量仪的三大重要突破

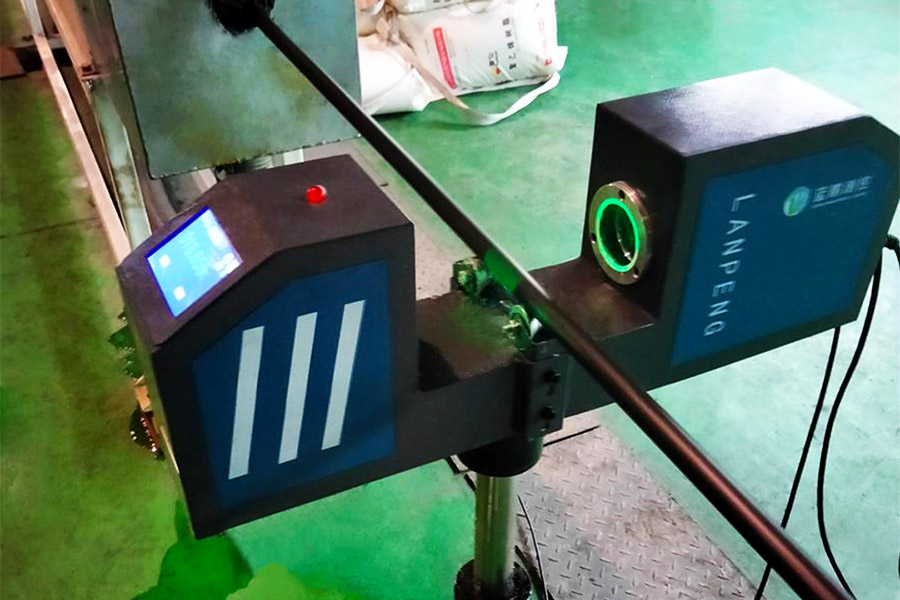

1、高精度的检测

采用非接触式光电测量技术,可捕捉棒材尺寸的微小弯曲,根据范围大小不同,测量精度不同。目前常用型号ZG06-DG70,直线度精度≤±0.2mm;ZG06-SG150,直线度精度≤±0.3mm;ZG06-SY400,直线度精度≤±0.3mm。

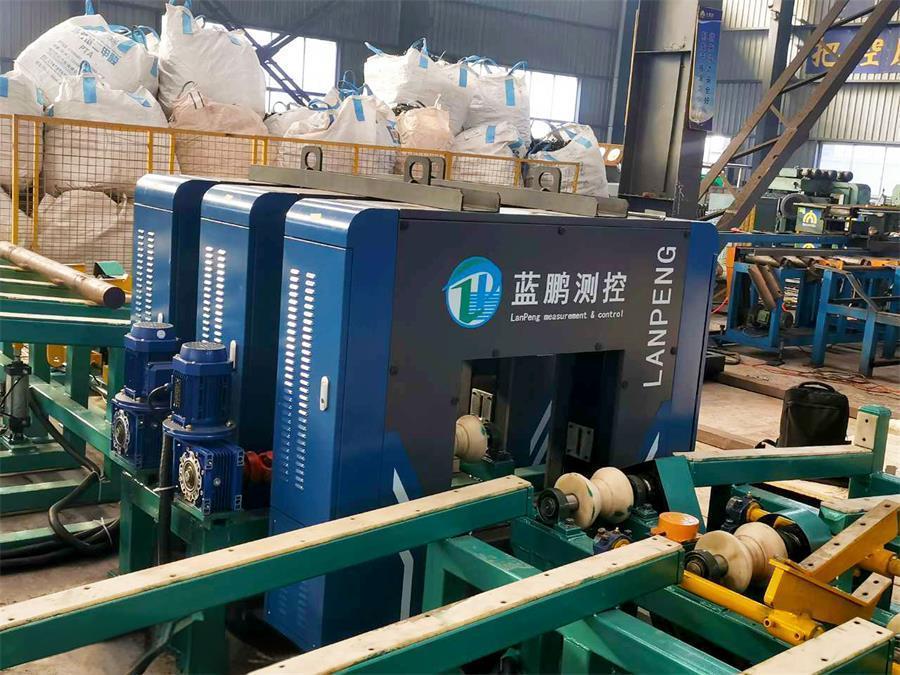

2、生产线上的“智慧之眼”

三台测量仪组成检测矩阵,实时捕获6个截面的边缘数据,通过智能算法瞬间计算出米直线度误差。

3、数据驱动的智能决策

设备配备的测控软件可自动生成趋势图、波动图等多种分析报表,某汽车轴承企业通过数据追溯,将工艺优化周期从3个月缩短至7天,良品率提升至99.2%。

三、真实案例:从检测到矫直的闭环优化

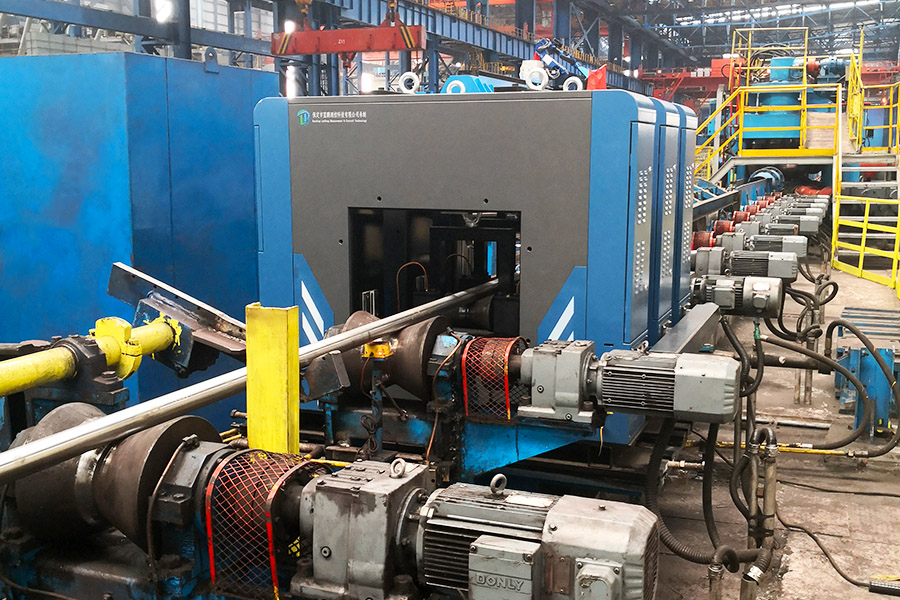

某大型钢管厂在矫直机出口安装测量仪后,实现了:

实时报警:直线度超差时声光报警,分拣系统自动隔离不合格品。

工艺联动:检测数据直接反馈至矫直机,自动调整矫直参。

历史追溯:1年内的检测数据可随时调取,为设备维护提供精准依据。

四、超越检测的增值服务

选择这款测量仪,您将获得:

无忧安装:工程师上门完成设备安装调试,提供免费操作培训。

全周期维护:1年内免费保修,终身成本价维修,500公里内24小时到达,500公里以上48小时到达。

数据赋能:免费升级测控软件,支持与MES、ERP系统无缝对接。

在智能制造浪潮下,还在依赖人工检测的企业,就像在高速公路上骑马。这款直线度测量仪已帮助非常多企业实现质量管控升级,让每一根出厂的棒材,都成为品质承诺的见证者。