信息摘要:

测量宽厚时出现数据偏差,并非单一因素导致,而是常与测量工具、操作方法、被测物体状态、环境条件及人员操作习惯等多维度相关。但在使用在线自动 测宽测厚仪 时,一些原因造...

测量宽厚时出现数据偏差,并非单一因素导致,而是常与测量工具、操作方法、被测物体状态、环境条件及人员操作习惯等多维度相关。但在使用在线自动

测宽测厚仪时,一些原因造成的偏差是可以避免的。

一、测量工具本身的问题(根源性因素)

工具未校准或校准失效:这是常见原因。比如游标卡尺长期使用后零刻度线偏移、千分尺的测砧磨损,若未按《JJF1139-2005游标、带表和数显卡尺校准规范》定期校准,直接测量会自带“系统误差”,例如原本0.01mm精度的卡尺,可能因未校准产生0.05mm的固定偏差。

工具选型错误:用普通数显卡尺(精度0.01mm)测量航空航天用薄合金板(要求精度0.001mm),或用接触式厚度计测量易划伤的光学镜片,前者因精度不足导致偏差,后者因工具与被测物适配性差,既损伤物体又无法获准确数据。

工具自身故障:机械类工具(如厚度计)的弹簧弹力衰减,会导致测量时“读数跳变”或“压力不均”,比如测同一位置时数据在1.2mm和1.5mm间波动。

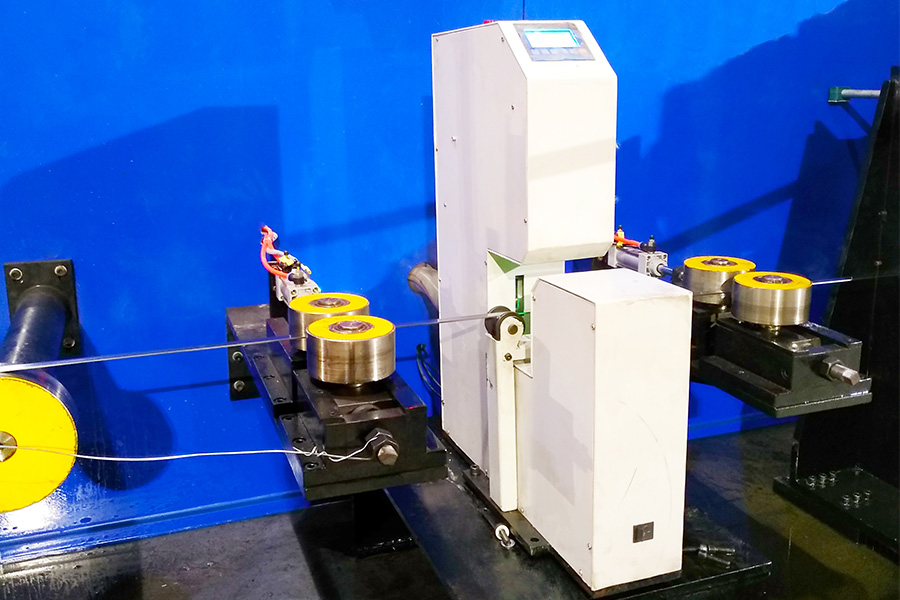

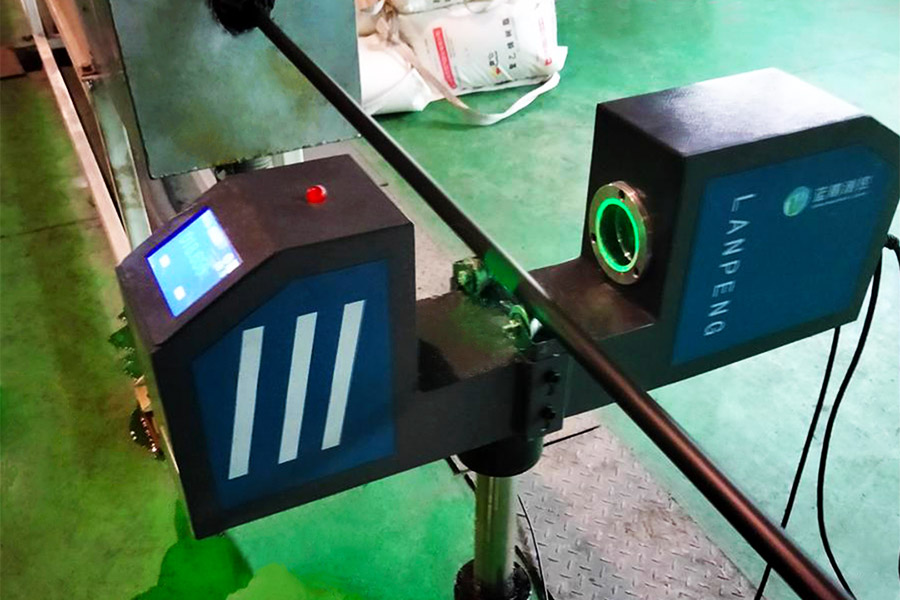

测宽测厚仪是非接触苏在线检测设备,不会造成划伤,校准方便,保持周期长,产品内部均为固定式结构,不易损坏。

二、操作方法不规范(人为可控因素)

测量角度/位置偏差:测量宽度时未对准物体“极大宽度基准面”(如不规则零件只测了局部窄处),或测量厚度时卡尺与被测面不垂直(倾斜10°以上),会因“投影误差”导致数据偏小——比如实际厚度5mm的板材,倾斜测量可能读成4.8mm。

测量压力控制不当:测软质材料(海绵、橡胶)时用力过大,会压缩材料导致厚度读数偏小;测硬质材料(金属、玻璃)时压力不足,工具与物体未完全贴合,会因“间隙误差”导致读数偏大。

读数方式错误:读取游标卡尺时视线未与刻度线垂直(存在视差)。

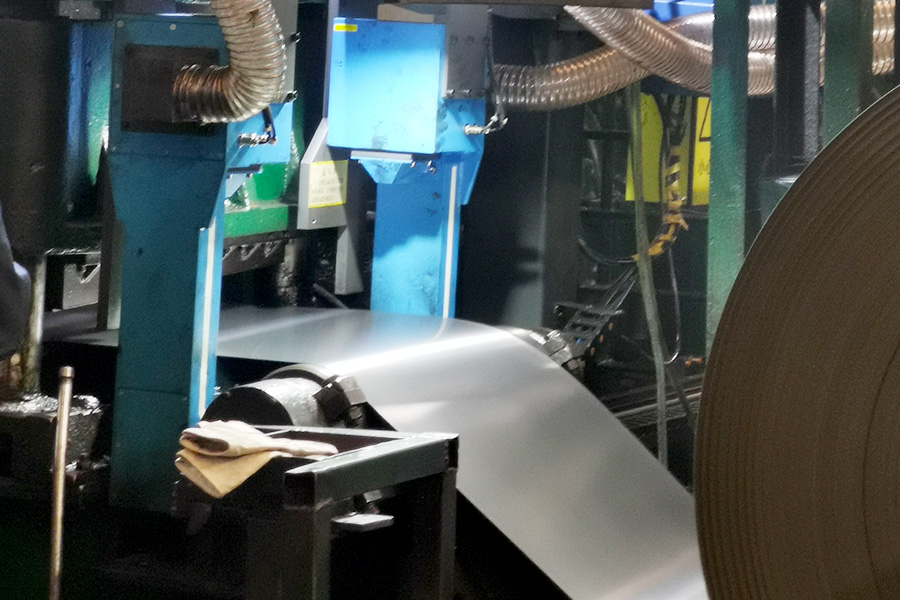

测宽测厚仪虽无法避免产品倾斜造成的精度偏差,但可在测宽测厚仪前后加装辊道,使其相对保持平稳,配上算法,尽量减少该误差,同时是在线实时高精度的测量模式,不会进行漏检,无需线下一个个位置测量,费时费力。非接触的测量方式,不会对产品造成压力,亦不会产生间隙。自动显示测量厚度,无读数误差。

三、被测物体的状态影响(客观因素)

物体表面不洁净或有损伤:被测面附着油污、灰尘,或有凹陷、毛刺,会导致工具与物体“虚接触”——比如钢板表面有0.1mm厚的锈层,直接测量会把“锈层+钢板”的厚度当成实际厚度,偏差达0.1mm以上。

物体的热胀冷缩:金属、塑料等材料受温度影响明显,比如铝合金在25℃时宽度为100mm,在45℃时会因热胀变为100.03mm(线膨胀系数23×10⁻⁶/℃),若未在标准温度(通常20℃)下测量,会因温度差产生偏差。

测宽测厚仪可以根据热膨胀系数进行校正,从而减小测量误差。

四、环境条件的干扰(外部因素)

温度、湿度波动:高温会让金属工具热胀(如卡尺刻度间距变大),低温会让工具冷缩(刻度间距变小);高湿度会导致工具生锈、电子元件受潮,比如在潮湿车间用未防潮的数显卡尺,2小时内读数偏差可能从0.01mm扩大到0.03mm。

振动或气流影响:车间内机器振动会让测量工具(如千分尺)的测微螺杆不稳定,导致读数跳动。

测宽测厚仪面对复杂工况时,会配备冷却防尘系统,保障测宽测厚仪的长时间高精度使用。

五、人员操作习惯与认知偏差(主观因素)

操作熟练度不足:新手使用千分尺时不会正确调节“测力装置”,要么用力过猛压伤物体,要么用力过轻导致贴合不紧;或对“测量基准”理解错误(如误将“非基准面”当成测量面),直接导致数据偏差。

数据记录失误:测量后未及时记录,凭记忆补记时记错数字(如把1.23mm记成1.32mm);或未标注测量条件(如温度、工具型号),后续无法追溯偏差原因。

测宽测厚仪不会产生人为误差,作为自动化设备,从测量、到显示、到分析图表、到存储等,均是自动化完成,人工操作的仅是在更换规格时输入如标称值、产品名称等信息。

测宽测厚仪作为省时省心省力的自动化仪器,相比较其它仪器,不仅测量宽厚两种尺寸,还减少了各种不必要的误差,为板材的高品质测量打下坚实基础。